Die am häufigsten verwendeten Vortriebsarten beim Tunnelbau in Festgesteinen stellen der Bohr- und Sprengvortrieb, der Vortrieb mit einer Teilschnittmaschine oder mit einer (Hartgesteins-) Tunnelbohrmaschine dar. Während die für eine Vortriebsprognose zu verwendenden Gesteins- und Gebirgsparameter in der »Makroskala« durch verschiedene Arbeiten bereits gut untersucht sind, ist der Prozess der Brucherzeugung und Bruchausbreitung in der »Mikroskala« unterhalb eines Werkzeugs bisher noch wenig erforscht. Insbesondere bei anisotropen Gesteinen wie kristallinen Schiefern und Gneisen ist eine Abhängigkeit der felsmechanischen Parameter und der Vortriebsleistungen von der Orientierung des Gefüges bekannt. In dieser Mikroskala könnten jedoch durch die Betrachtung des Löseprozesses bei der Bearbeitung mit verschiedenen Werkzeugen entscheidende Impulse zum Verständnis der Gesteinszerstörung - unter besonderer Berücksichtigung der Anisotropie - ausgelöst werden. In der vorliegenden Arbeit wurden zwei Ansätze zur Bearbeitung dieser Fragestellungen verfolgt: Zunächst wurden in einer Reihe von isotropen und anisotropen Gesteinen unter Baustellenbedingungen verschiedene Bohrversuche mit einer im Tunnelbau üblichen Bohrausrüstung durchgeführt, Proben aus der Bohrlochsohle entnommen und die Rissausbreitung im Gestein mit Hilfe von eingefärbten Dünnschliffen untersucht. Daraus wurden Modelle der mit der Gefügeorientierung verknüpften Rissmuster in Form von Schemazeichnungen entwickelt und ein konstitutionelles Modell der Rissausbreitung und des Bruchprozesses in anisotropen Gesteinen aufgestellt.

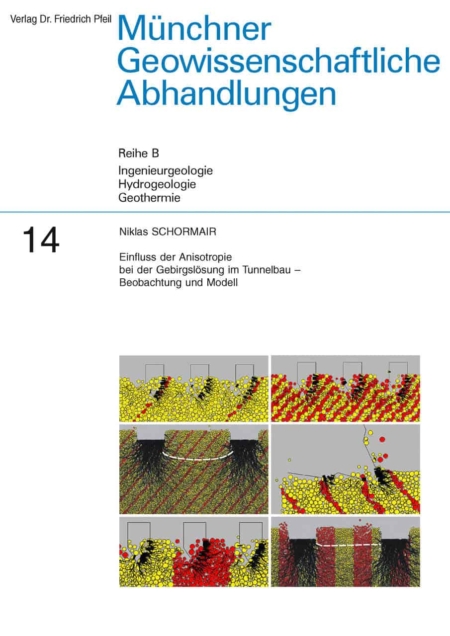

Im nächsten Schritt wurde mit Hilfe des diskreten Elemente Programms Particle Flow Code (PFC2D, ITASCA) der Vorgang der mechanischen Gebirgslösung in verschiedenen anisotropen Gesteinen simuliert. Die Modellierung mit PFC2D stellt den Hauptteil der vorliegenden Arbeit dar. Im Zuge der Modellierung wurden fünf charakteristische »Mustergesteine« entwickelt (Sand-/Tonstein, Glimmerschiefer, Phyllit und zwei Gneise) und ihre Mikroparameter mit Hilfe eines virtuellen Biaxialversuchs im Hinblick auf ihre Makroparameter - einaxiale Druckfestigkeit und Scherfestigkeit - kalibriert. Anschließend wurde der Löseprozess an diesen »virtuellen« Gesteinen mit verschiedenen, realitätsnahen Werkzeugen simuliert. Dabei kamen verschiedene Hartmetallstifte von Bohrkronen, Schneidringe von Rollenmeißeln sowie eine Rundschaftmeißel-Spitze zum Einsatz. Um der Auswirkung des Werkzeugverschleißes Rechnung zu tragen, wurden bei der Simulation des Schneidens mit einem Disken- oder Rollenmeißel (TBM-Vortrieb) verschiedene Verschleißformen des Werkzeuges generiert und gestestet.

Als Ergebnis konnte das charakteristische Rissmuster in Abhängigkeit von der Orientierung der Anisotropie in den verschiedenen Gesteinen dargestellt und verschiedenen Parametern gegenübergestellt werden.

Zusammenfassend lassen sich dabei folgende Schlussfolgerungen ziehen:

-Durch die Orientierung der Anisotropie wird das Rissmuster unterhalb eines Werkzeuges stark beeinflusst. Die Anzahl der Mikrorisse ist davon weitgehend unabhängig.

-Die Rissausbreitung in den Gesteinen wird hauptsächlich durch den Abstand der Schieferungsflächen bestimmt. Die Schieferungsflächen wurden dabei als Schwächezonen (= Zonen verringerter Materialfestigkeit) modelliert. Der entscheidende Faktor hierbei ist der Volumenanteil an Schwächezonen und seine Verteilung im Gestein.

-Der Abstand der Schwächezonen beeinflusst die Ausbildung der Rissmuster signifikant.

-Die unterschiedlichen Werkzeuge ergeben ein für sie charakteristisches Rissmuster im Gestein. Mittels PFC2D war es nicht möglich, Makrorisse direkt zu erzeugen, an denen sich beispielsweise große Gesteinsbruchstücke ablösen können (sog. Bohrklein oder Chips). Diese sich durch Mikrorisse abzeichnenden Makrorisse müssen erst durch visuelle Verbindung der entsprechenden Mikrorisse manuell in das Rissbild eingetragen werden.

-Die Anzahl der Mikrorisse werden von der Geometrie des Werkzeugs bzw. seiner Verschleißform signifikant beeinflusst. Dies wirkt sich im Allgemeinen negativ auf die Löseleistung aus. So konnte beispielsweise nachgewiesen werden, dass abgestumpfte Werkzeuge eine deutlich geringere Rissanzahl erzeugen.

-Die Ergebnisse aus der numerischen Modellierung unterstützen die konzeptionellen Modelle der Löseprozesse beim Bohren, Fräsen bzw. Schneiden sowie die makroskopischen Beobachtungen in der Mikroskala (Dünnschliffe aus der Bohrlochsohle).

Zur Modellierung des Löseprozesses mussten einige Vereinfachungen und Kompromisse hinsichtlich der Anzahl der Partikel im virtuellen Gestein, der Form der Werkzeuge und der Simulation des Eindringvorgangs eingegangen werden. Daher war klar, dass die Modellierung mit PFC2D die komplexen Vorgänge der Gebirgslösung nicht vollständig simulieren konnte. Insbesondere wäre nach den vorliegenden Ergebnissen der Schritt in eine dreidimensionale Modellierung - beispielsweise mit dem PFC3D - möglich und sinnvoll.

Mit der Weiterentwicklung dieses numerischen Codes und der Steigerung der Rechenleistung von PCs könnten Simulationen für solche komplexen Vorgänge wie dem Gesteinszerstörungsprozess durch Werkzeugeineinwirkung in Zukunft möglicherweise sehr realitätsnah dargestellt werden. Damit wären weitere Schritte in Richtung eines annähernd vollständigen Prozessverständnisses möglich.

Reviews

There are no reviews yet.